在工业自动化、新能源、安防监控等领域,PCBA(印制电路板组件)是设备的 “神经中枢”。一旦 PCBA 出现虚焊、元件失效、功能异常等品质问题,不仅会导致设备返工、生产延误,更可能引发后期运维成本激增、客户信任流失等连锁反应。

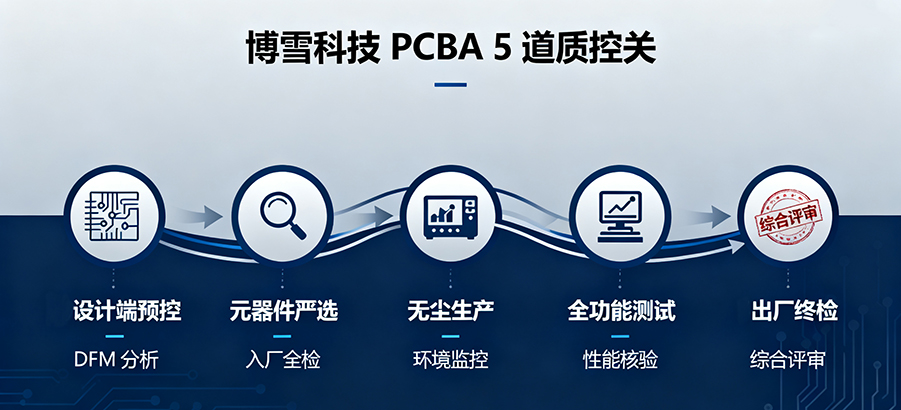

厦门博雪科技深耕 PCBA 领域多年,深知 “品质是电路板的生命线”。针对行业常见的品质失控痛点,我们从设计到制造搭建了 “5 道全链路质控关”,用标准化流程与精细化操作,确保每一块出厂的 PCBA 都能经得起实际工况的考验。

第一道关:设计端预控 —— 从源头规避 “先天缺陷”

PCBA 的品质问题,70% 源于设计阶段的 “先天不足”。博雪在设计环节就建立严格的预控机制,从源头堵住隐患。

- 开展 DFM(可制造性设计)分析:设计团队会结合生产工艺能力,提前排查 “元件间距过小易短路”“焊盘设计不合理导致虚焊” 等问题,确保设计方案既满足功能需求,又适配后续生产流程。

- 严抓元器件选型:优先选用符合 UL、CE、ROHS 等国际认证的元器件,同时结合客户设备的使用场景(如高温、高湿的工业环境),筛选耐候性、稳定性更强的型号,避免因元件选型不当导致后期失效。

- 多轮仿真验证:通过电路仿真软件模拟实际工作工况,测试电流、电压、信号传输的稳定性,提前发现电路设计中的 “隐性漏洞”,比如信号干扰、负载过载等问题,在设计阶段完成优化。

第二道关:元器件严选 —— 拒绝 “劣质基础”

“好板需好料”,元器件的品质直接决定 PCBA 的可靠性。博雪建立了一套 “供应商审核 + 入厂全检” 的双重筛选机制,杜绝劣质元件流入生产线。

- 供应商分级管理:仅与行业内资质齐全、口碑良好的元器件供应商合作,每季度对供应商进行产能、品质稳定性、售后响应速度等维度的考核,动态优化合作名单。

- 入厂三重检测:元器件到货后,先通过外观检测剔除破损、氧化的产品;再用专业设备测试元件参数(如电阻值、电容容量、芯片功能),确保与规格书一致;最后抽取 10% 的样品进行可靠性测试(如高温老化、高低温循环),验证长期使用稳定性。

- 建立元器件追溯库:为每一批次元器件记录 “供应商信息、生产日期、批次号、检测报告”,一旦后续出现问题,可快速溯源定位,避免问题扩大。

第三道关:无尘生产 —— 严控 “过程变量”

PCBA 生产过程中,粉尘、温湿度波动、人为操作误差都可能影响品质。博雪采用标准化无尘车间与自动化设备,将 “过程变量” 降到最低。

- 无尘车间达标管控:生产车间按照万级无尘标准建设,配备恒温恒湿系统(温度控制在 22±2℃,湿度 45%-65%),避免粉尘附着导致短路、温湿度变化影响焊接质量。

- 自动化设备精准操作:核心工序采用进口 SMT 贴片机、回流焊炉、波峰焊设备,实现 “元件贴装精度 ±0.02mm”“焊接温度曲线精准控制”,减少人为操作导致的贴装偏移、虚焊等问题。

- 实时过程巡检:每 1 小时,质检人员会对生产中的 PCBA 进行抽样检查,重点查看元件贴装位置、焊接外观(如有无锡珠、空洞),一旦发现异常,立即停机调整工艺参数,避免批量不良。

第四道关:全功能测试 —— 不放过 “隐性故障”

有些 PCBA 外观无异常,但存在 “隐性故障”(如某个芯片功能失效、信号传输延迟),必须通过全功能测试才能发现。博雪针对不同行业的 PCBA,定制专属测试方案。

- 基础性能测试(ICT):通过 ICT 测试治具,检测 PCBA 的焊接质量(如开路、短路)、元件参数是否正常,快速排查 “看得见的问题”。

- 工况模拟测试(FCT):根据客户设备的实际工作场景,搭建 FCT 测试平台,模拟电压、电流、信号输入等工况,测试 PCBA 的功能响应是否符合要求(如电机控制板的转速调节、安防监控板的信号传输)。

- 长期稳定性测试:对测试合格的 PCBA,抽取 5% 进行 24 小时高温老化测试,模拟设备长期运行状态,验证 PCBA 在持续工作下的稳定性,杜绝 “短期合格、长期失效” 的问题。

第五道关:出厂终检 —— 守住 “最后防线”

在 PCBA 出厂前,博雪会进行 “全检 + 追溯” 的终检流程,确保交付给客户的每一块电路板都是合格产品。

- 全检覆盖无遗漏:对每一块 PCBA 进行外观复检(如有无划痕、污渍)、参数复核(如关键引脚电压、信号强度),确保无任何瑕疵。

- 包装防护到位:根据运输距离与环境,采用防静电袋、气泡膜、纸箱三层包装,避免运输过程中因静电、碰撞导致 PCBA 损坏。

- 附带完整质检报告:每一批次 PCBA 都附带 “质检报告”,记录设计、元件、生产、测试各环节的关键数据,同时为每块 PCBA 贴附唯一追溯二维码,客户扫码即可查看全流程信息,实现 “品质可追溯、问题可溯源”。

用品质赢得信任:博雪 PCBA 的客户实践

某新能源储能设备客户曾因 PCBA 品质不稳定,导致储能系统频繁停机,售后成本居高不下。与博雪合作后,通过我们的 5 道质控关,该客户的 PCBA 不良率从原来的 8% 降至 0.5% 以下,设备运维成本降低 40%,交付周期也缩短了 3 天。

在 PCBA 领域,“品质不是靠侥幸,而是靠流程”。厦门博雪科技始终相信,只有把每一道质控环节做细、做严,才能让客户用上 “放心、可靠” 的电路板。如果您正在为 PCBA 品质失控烦恼,或需要定制符合行业需求的 PCBA 方案,欢迎联系博雪,我们用全链路质控能力,为您的设备保驾护航。