近年来,采用钕铁硼永磁材料的内置式永磁电机因功率密度高、弱磁性能好,结构紧凑等优点,作为驱动电机在电动汽车领域应用广泛。然而,钕铁硼永磁体价格昂贵,在保证电机性能的前提下,降低永磁体材料成本是电动汽车用永磁电机的发展方向。

为此,日本学者Ren Tsunata等人针对丰田Freed混合动力汽车用的钕铁硼永磁电机,提出一款平替的双定子单转子轴向磁通永磁(AFPM)电机[1]。新提出的AFPM电机采用铁氧体永磁体,能够在相同外形尺寸下,保证相同的电机性能,甚至更高的效率。

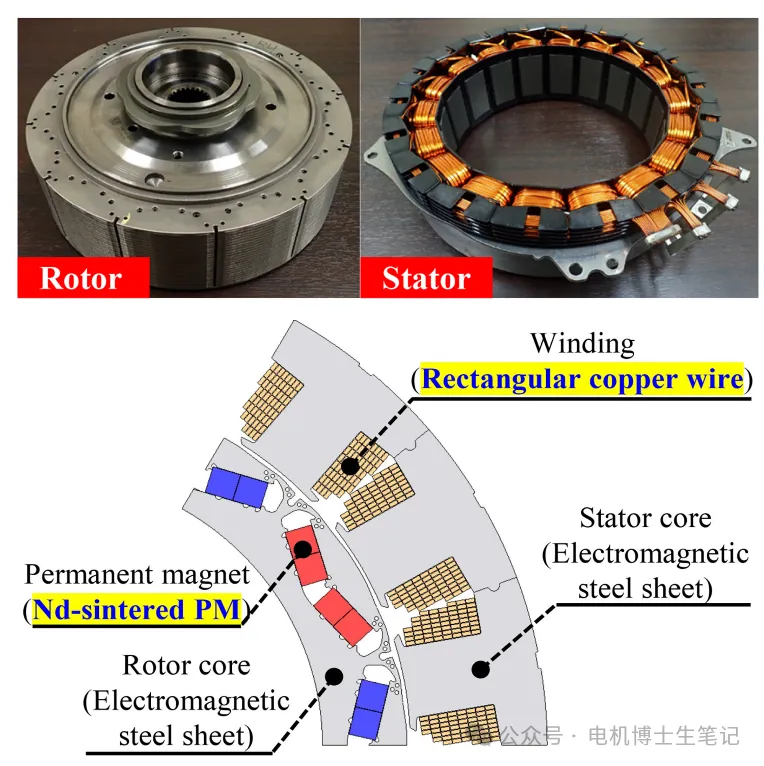

丰田Freed混动汽车用内置V型永磁电机如图1所示。定转子采用硅钢片,永磁材料为钕铁硼,绕组采用扁线绕组,槽满率近似70%。

该电机的基本参数如表1所示。

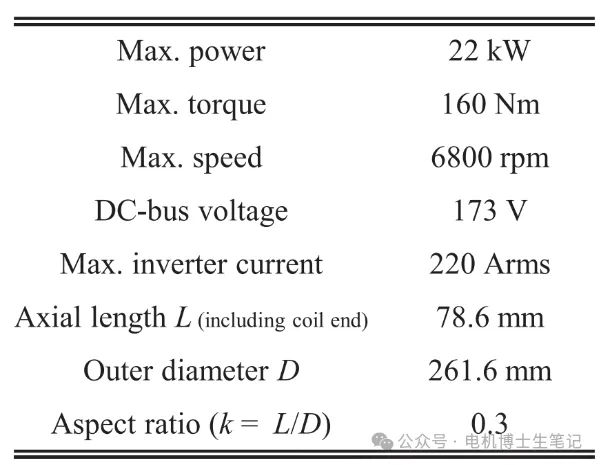

所提出的双定单转轴向磁通永磁电机结构如图1所示。定子采用软磁复合材料(SMC,绿色),绕组采用散绕组(黄铜色),槽满率接近50%,转子由不锈钢转子支架(灰色)、铁氧体永磁材料(黑色)和碳纤维保护套(黄色)组成。

所提出电机的主要由以下三大亮点,能够保证在相同尺寸约束条件下,全部采用铁氧体永磁材料时保证相同的电磁性能。

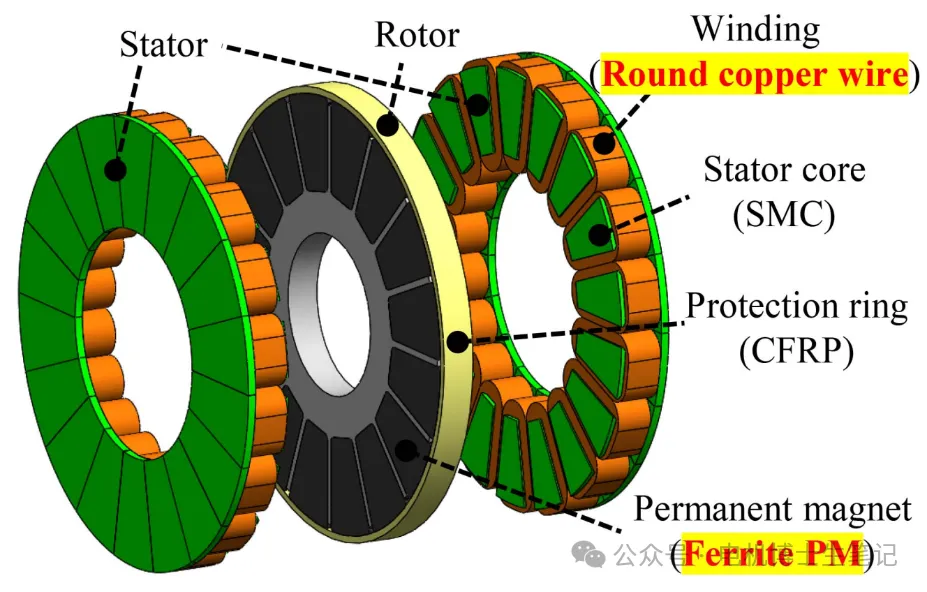

亮点一:新型转子结构以增加铁氧体用量。

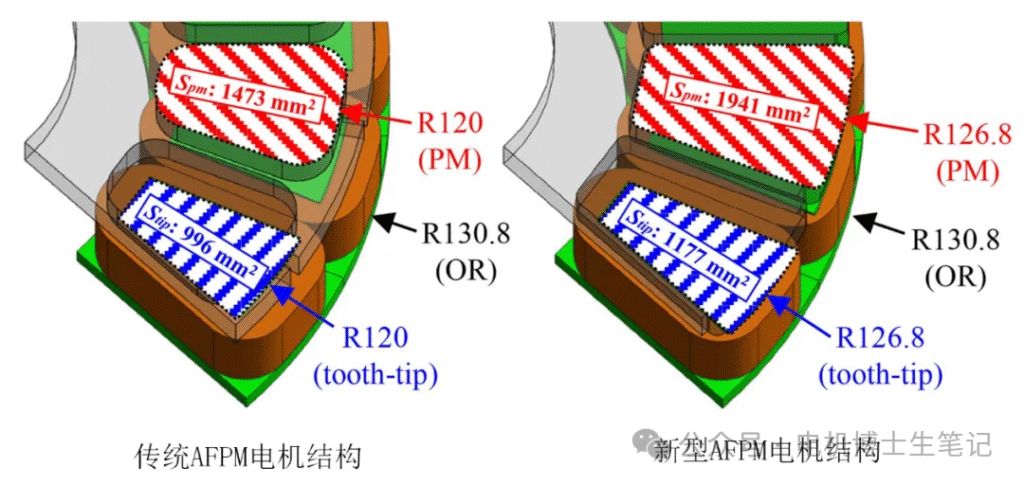

所提出的新型转子结构如图3所示,与传统盘式电机相比,新型转子结构去除了永磁体外围的不锈钢挡板,并在该位置增添永磁材料以增加总的铁氧体用量。

亮点二:增大定子齿冠面积以更好地获取永磁磁通。

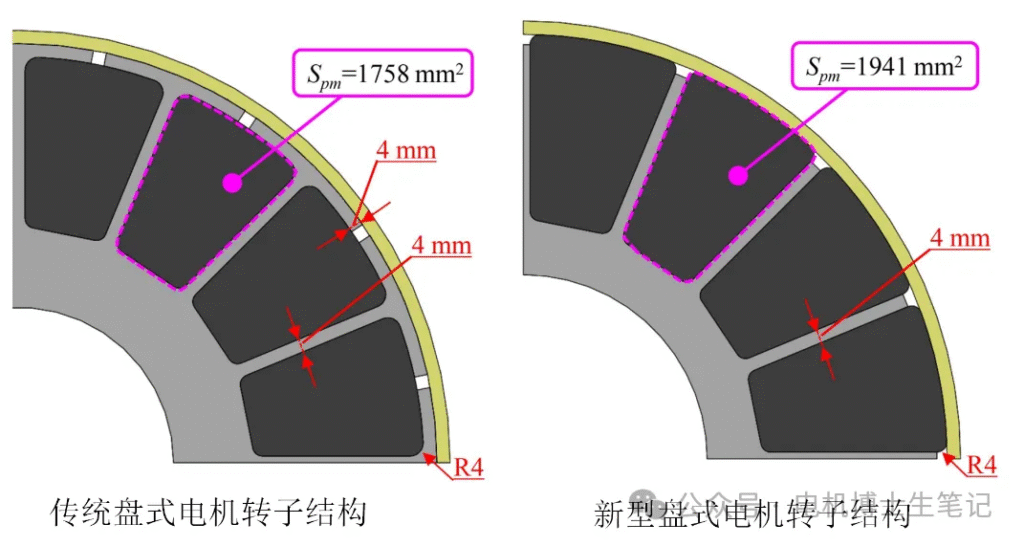

所提出的定子齿冠如图4所示,图中红色为永磁体,蓝色为定子齿冠。定子齿冠的内外径与增加尺寸后永磁体的内外径保持一致。

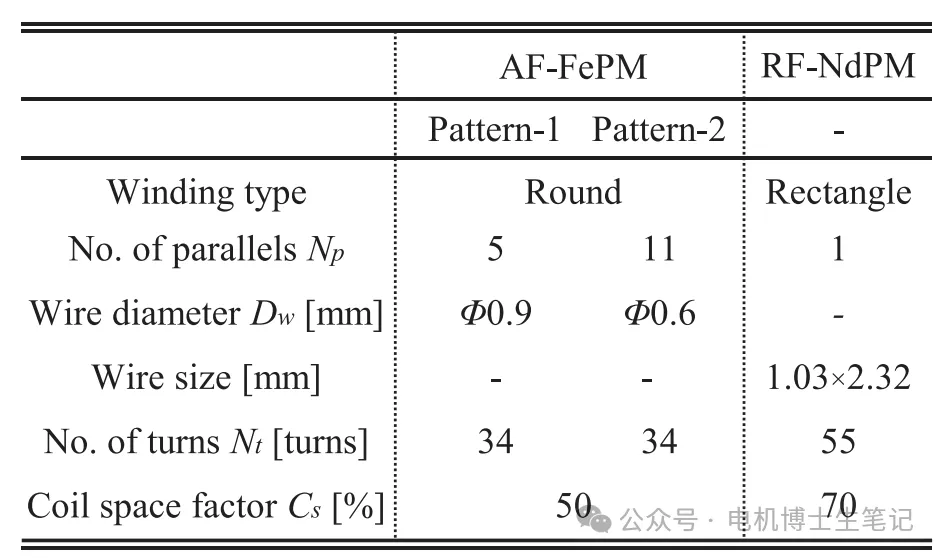

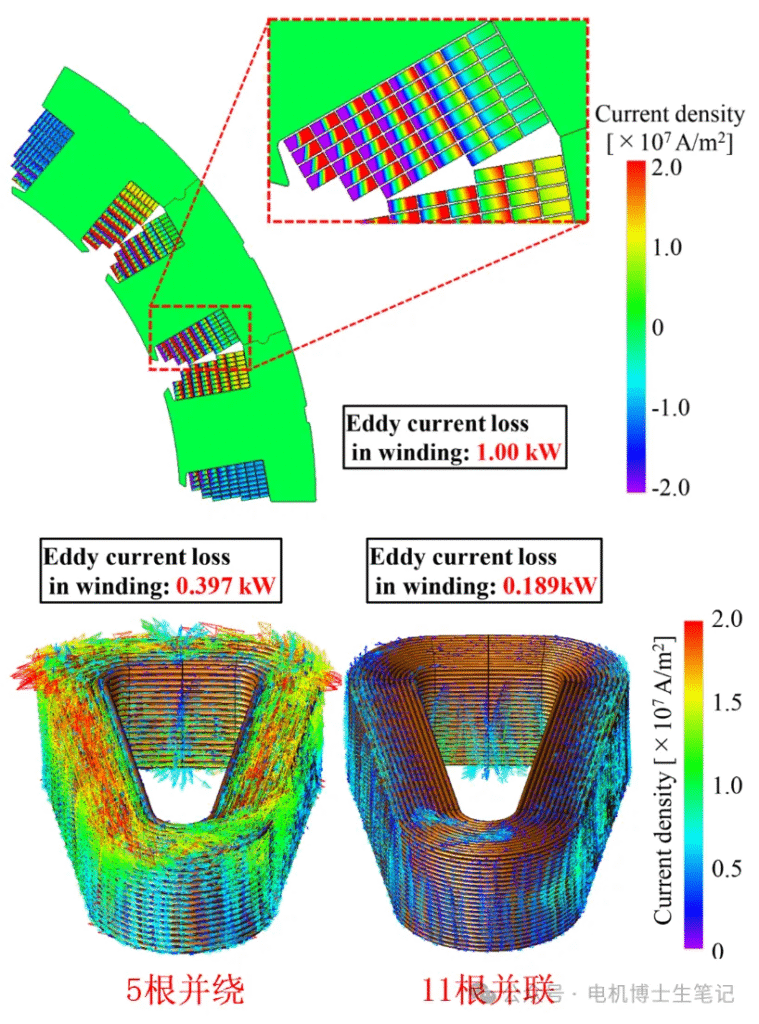

亮点三:散绕组便于增加并绕根数以减小线径和交流铜耗。

丰田Freed电机的扁线绕组与所提出的AFPM电机不同并绕根数的散线绕组参数如表2所示,左侧为提出的AFPM电机,右侧为丰田Freed电机。他们在最大功率、最大转速运行时的交流铜耗如图5所示,散线绕组能大幅降低绕组的交流铜耗。

电机对比

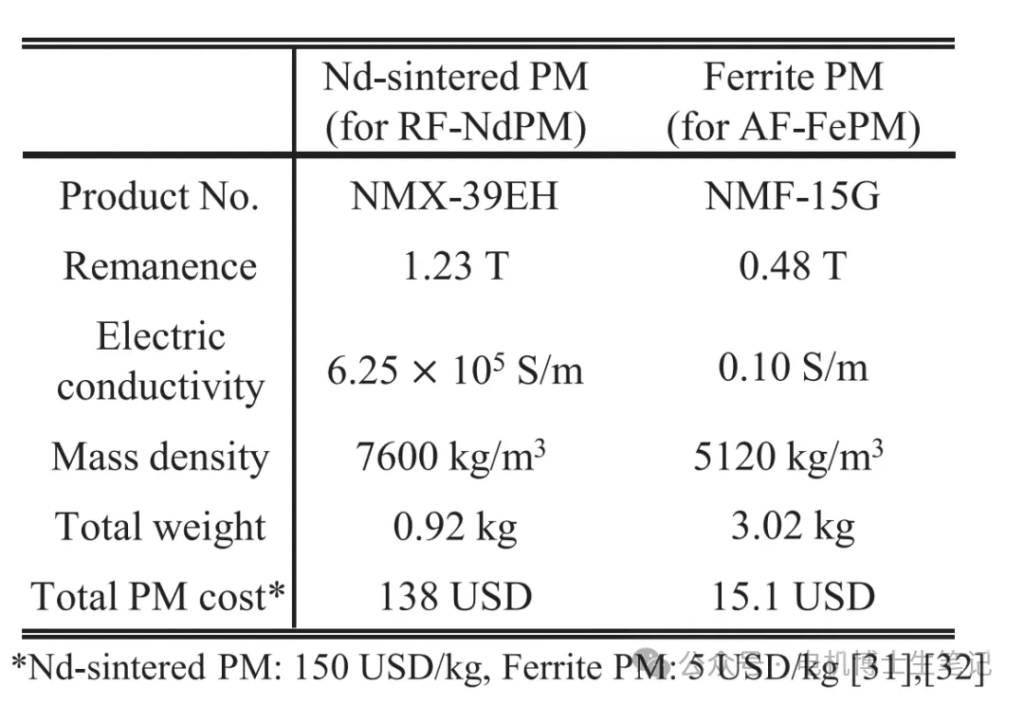

对比一:永磁体用量对比

两种电机的永磁材料磁性能、总用量以及总成本如表3所示,左侧为钕铁硼,右侧为铁氧体。铁氧体的磁性能略超过钕铁硼的1/3,但铁氧体的总体积近似钕铁硼的5倍,以达到相近的电磁性能。尽管铁氧体用的更多,但成本仅为钕铁硼的11%,极大程度地降低电机成本。

对比二:电磁性能对比

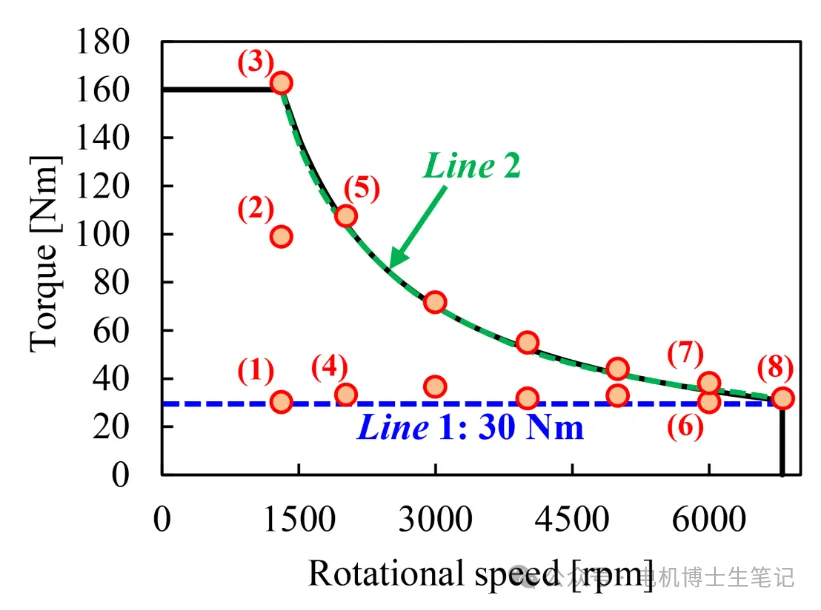

所提出的电机采用11根并绕,与该混动汽车用钕铁硼电机进行对比,电机外特性曲线如图6所示。图中连续曲线为钕铁硼电机,离散点为铁氧体电机。所提出的铁氧体电机能够达到相同的电磁性能。

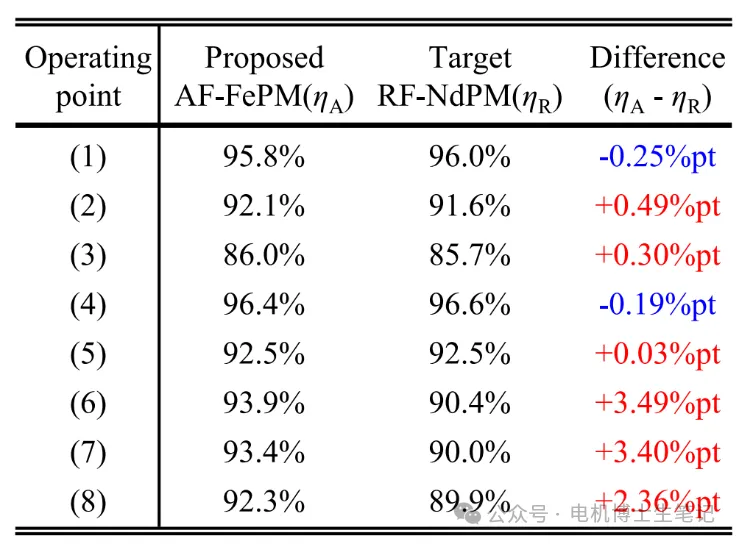

对比三:效率对比

所提出的电机采用11根并绕,与丰田Freed径向电机进行对比,电机效率如表4所示。除了工作点(1)和(4)外,所提出的铁氧体电机在其他工作点效率更高,这表明所提出电机在高速、大转矩、大功率的条件下,效率都要高于该款钕铁硼永磁电机。

总结:在相同尺寸约束条件下,日本学者提出的这款双定子单转子用轴向磁通永磁电机,在增加铁氧体的用量同时,降低电机总的涡流损耗,最终实现对钕铁硼永磁电机的平替,显著降低永磁体的材料成本,为以后低成本电动汽车用永磁电机提供参考。

转载自微信公众号:电机博士生笔记