在工业自动化、新能源汽车、智能家居等领域,电机的精准控制是设备稳定运行的核心。传统电机控制中,编码器作为 “位置哨兵”,通过实时反馈转子位置实现闭环控制,但编码器的存在不仅增加了设备成本、体积和维护难度,还在粉尘、振动、高温等恶劣环境中容易失效。无传感器电机控制技术应运而生,它摆脱了对物理传感器的依赖,通过算法与电机本身的电气特性实现精准控制。本文将深入解析无传感器控制的核心技术,揭秘在没有编码器的情况下如何实现毫米级精度控制。

一、无传感器控制的核心逻辑:从 “硬件依赖” 到 “算法突围”

无传感器电机控制的本质是 “用数学模型替代物理传感器”。电机运行时,转子位置、速度等关键信息会隐含在电压、电流、反电动势等电气参数中,通过特定算法对这些参数进行解析,就能反向推导转子状态。这种技术不仅能降低设备成本 30% 以上,还能提升系统可靠性(减少机械磨损导致的故障),尤其适合工业机器人、无人机、电动汽车等对体积、重量、环境适应性要求高的场景。

无传感器控制技术主要分为两大类:基于反电动势的检测方法(适用于 BLDC、PMSM 等永磁电机)和基于观测器的估算方法(如磁链观测器、扩展卡尔曼滤波)。前者通过电机运行时的自然电气特性提取位置信息,后者则通过数学模型动态预测转子状态,两种方法各有优势,可根据场景灵活选用。

二、反电动势过零点检测:BLDC 电机的 “无传感器基石”

核心原理:利用电机自身的 “电气信号” 定位

无刷直流电机(BLDC)的定子绕组在转子旋转时会产生反电动势(EMF),其大小与转子转速成正比,而反电动势过零点(电压从负到正或正到负的转折点)与转子磁极位置存在固定对应关系。通过检测反电动势过零点,就能推算出转子位置,进而实现电子换向。

六步换向算法:BLDC 电机的 “无传感器舞步”

六步换向是 BLDC 无传感器控制的经典方案,其流程可概括为 “检测 – 换向 – 循环”:

- 导通阶段:控制器按顺序给三相绕组通电(如 A 相正、B 相负,C 相悬浮),转子在磁场作用下转动;

- 过零点检测:悬浮相绕组的反电动势过零点出现时,通过分压电路或运算放大器捕捉这一信号;

- 换向触发:过零点后延迟 30° 电角度(对应机械角度因极对数而异),控制器切换绕组导通顺序,完成一次换向。

低速启动难题与解决方案

反电动势的大小与转速成正比,低速时反电动势信号微弱,容易被噪声淹没,导致过零点检测失效。博雪科技通过 “三段式启动策略” 破解这一难题:

- 预定位阶段:给特定绕组通直流电,将转子 “锁定” 在已知初始位置;

- 开环加速阶段:按固定频率逐步提高换向速度,让电机加速至反电动势可检测的阈值(通常 50-100rpm);

- 闭环切换阶段:当反电动势信号稳定后,无缝切换至反电动势过零点检测模式,实现从启动到稳定运行的平滑过渡。

三、磁链观测器:PMSM 电机的 “无传感器慧眼”

对于永磁同步电机(PMSM)这类需要更高控制精度的设备,基于反电动势的方法难以满足需求,磁链观测器技术成为主流。它通过建立电机数学模型,实时估算转子磁链位置,实现高精度无传感器控制。

英飞凌 IMM 系列的技术突破

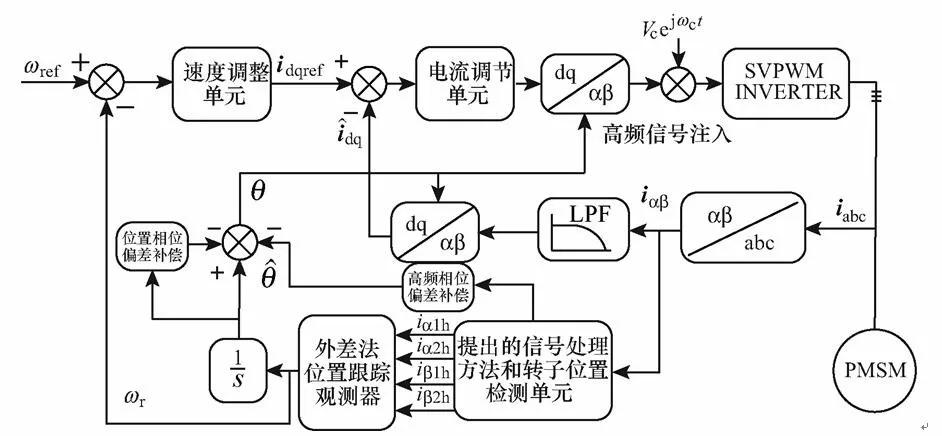

英飞凌 IMM(Intelligent Motor Module)系列传感器融合了磁链观测器与高频注入技术,在 PMSM 无传感器控制中表现卓越:

- 磁链观测器核心:基于定子电压方程,通过测量相电压和相电流,估算定子磁链的幅值与相位,进而推导转子位置;

- 高频注入补偿:低速时叠加高频电压信号,利用转子凸极效应产生的高频电流分量反推位置,解决低速信号微弱问题;

- 精度表现:在 0-3000rpm 转速范围内,位置估算误差可控制在 < 0.5°,完全满足工业伺服系统的精度要求。

抗干扰设计:从 “信号噪声” 中提取 “有效信息”

工业环境中的电磁干扰、电机参数漂移(如温度变化导致电阻变化)会影响观测器精度。博雪科技在磁链观测器算法中加入双重优化:

- 参数自适应校正:通过在线识别电机电阻、电感等参数,实时更新观测器模型,抵消温度、老化带来的误差;

- 低通滤波与相位补偿:采用卡尔曼滤波抑制高频噪声,同时对滤波导致的相位延迟进行补偿,确保位置估算实时性。

四、博雪科技无传感器方案:工业场景的 “抗干扰实战”

在工业机器人关节控制中,振动、冲击和电磁干扰是无传感器控制的 “三大挑战”。博雪科技针对这一场景开发的无传感器驱动方案,通过硬件设计与算法优化实现了 30dB 的振动噪声降低,核心技术包括:

1. 硬件层面:强化信号采集能力

- 隔离放大电路:采用磁耦隔离技术,将电流、电压采样电路与控制电路物理隔离,减少电磁干扰(EMI)对信号的影响;

- 高精度采样芯片:选用 16 位 ADC 芯片,采样频率达 1MHz,确保微弱反电动势信号被精准捕捉。

2. 算法层面:动态抗干扰策略

- 扩展卡尔曼滤波(EKF)融合:结合反电动势检测与磁链观测器数据,通过 EKF 算法动态权重分配,在振动场景下仍保持位置估算误差 < 1°;

- 冲击抑制算法:当检测到突发冲击时,自动切换至 “鲁棒控制模式”,通过增加阻尼系数减少转速波动,冲击结束后无缝恢复正常模式。

3. 实际应用效果

在某 3C 行业机器人关节测试中,博雪无传感器方案与传统编码器方案对比显示:

- 相同负载下,位置控制精度相当(±0.02mm);

- 振动环境中,无传感器方案的转速波动减少 40%;

- 设备成本降低 25%,故障率降低 60%(因无机械磨损)。

五、实战:基于 EKF 的转子位置估算 MATLAB 代码示例

扩展卡尔曼滤波(EKF)是处理非线性系统状态估算的强大工具,尤其适合无传感器电机的转子位置与速度估算。以下是简化的 MATLAB 代码示例,演示如何通过 EKF 处理电流、电压信号,实现转子位置估算:

% 1. 预测阶段:更新状态与协方差

x_pred(1) = x(1) + x(2)*Ts; % 位置预测

x_pred(2) = x(2) + Ts/J*(-B*x(2) + Ke*x(2)); % 速度预测

F = [1 Ts; 0 1 – Ts*B/J]; % 状态转移矩阵

P_pred = F*P*F’ + Q;

% 2. 更新阶段:融合测量值校正状态

% 计算测量模型雅可比矩阵

H = [0 1]; % 简化测量模型

y = iq_meas – (uq – R*iq_meas)/Lq*Ts; % 测量残差

K = P_pred*H’/(H*P_pred*H’ + R); % 卡尔曼增益

x = x_pred + K*y; % 状态更新

P = (eye(2) – K*H)*P_pred; % 协方差更新

% 存储估算结果

pos_est(k) = x(1);

speed_est(k) = x(2);

end

% 绘图:估算位置与实际位置对比

plot(t, pos_est, t, pos_actual);

xlabel(‘时间(s)’); ylabel(‘转子位置(rad)’);

legend(‘EKF估算位置’,’实际位置’);

代码说明

该示例通过建立电机电气模型,将电流、电压信号作为输入,利用 EKF 算法的 “预测 – 更新” 循环,动态估算转子位置与速度。实际应用中,需结合电机参数辨识与噪声校准,博雪科技的无传感器驱动方案已将该算法集成至专用芯片,实现 10kHz 高频运算,确保实时性与精度。

六、无传感器控制的适用场景与技术选型

无传感器控制并非 “万能方案”,需根据场景需求选择合适技术:

| 技术类型 | 核心优势 | 适用场景 | 精度范围 |

| 反电动势检测 | 成本低、算法简单 | 家电、风机、水泵等低速场景 | ±5° 电角度 |

| 磁链观测器 | 中高速精度高 | 工业伺服、电动汽车驱动 | ±1° 电角度 |

| 高频注入 + EKF | 低速 / 零速启动性能好 | 机器人关节、精密机床 | ±0.5° 电角度 |

博雪科技建议:在对成本敏感的民用设备中优先选用反电动势检测方案;在工业自动化等高精度场景,采用磁链观测器与 EKF 融合方案;在需要低速大扭矩启动的场景(如电梯曳引机),叠加高频注入技术。

结语:无传感器控制开启 “轻量化、高可靠” 新时代

无传感器电机控制技术通过算法创新打破了对物理传感器的依赖,在降低成本、提升可靠性、缩小设备体积等方面展现出显著优势。从反电动势过零点检测的 “朴素智慧”,到磁链观测器与卡尔曼滤波的 “数学精度”,再到博雪科技在抗干扰领域的 “实战优化”,无传感器控制正从实验室走向规模化应用。

未来,随着 AI 算法与宽禁带半导体(SiC/GaN)的融合,无传感器控制将实现更高精度、更广转速范围的突破。博雪科技也将持续深耕电机控制算法与硬件集成,为工业、新能源、智能家居等领域提供更可靠、更高效的无传感器驱动方案,推动电机控制从 “精准” 向 “智能” 跨越。